离心萃取机在有机合成液液分离中的应用分析

一、离心萃取分离工艺原理与现状分析

1. 工艺原理

离心萃取机基于离心力场加速液液两相分离的原理,通过高速旋转产生可达重力加速度的数千倍的离心力,快速实现两相分层和界面分离。其核心步骤包括:

混合阶段:两相(如有机相与水相)在混合室内高效混合,强化传质。

分离阶段:密度差异的液滴在离心力作用下迅速分层,轻相向轴心聚集,重相向外侧迁移,通过不同出口排出。

动态密封设计:防止两相交叉污染,适用于高精度分离场景。

2. 现状分析

行业应用:在制药、精细化工、生物燃料等领域广泛应用,尤其适用于高粘度、易乳化或密度差小的体系(如API萃取、离子液体分离)。

技术优势:

效率提升:传统重力沉降需数小时,离心萃取缩短至分钟级。

连续化生产:与间歇式工艺(如搅拌釜+沉降槽)相比,可实现全流程连续操作。

环保性:减少溶剂使用量(相比传统液液萃取降低30-50%),降低废液处理成本。

现存挑战:

高能耗:高速旋转导致能耗较高,设备小型化受限。

材料限制:强腐蚀性体系需特种合金(如哈氏合金)或陶瓷涂层,成本增加。

乳化风险:极端工况下可能因剪切力过大导致稳定乳液形成。

二、实验验证与结果分析

1. 实验案例(以制药中间体萃取为例)

体系参数:水相(含目标产物,pH=3.5)与有机相(乙酸乙酯),密度差0.15 g/cm³,粘度比1:2。

离心机参数:转速3000 rpm,流量50 L/h,温度25℃。

结果对比:

指标 传统重力沉降 离心萃取机 分离时间(min) 240 5 萃取效率(%) 78.2 96.5 溶剂残留(ppm) 1200 <200

2. 关键发现

界面控制优化:通过调节分相堰板,分离效率提升8%;

转速阈值效应:当转速超过6000 rpm时,乳化风险显著增加(乳化层厚度从0.5mm增至2mm);

温度敏感性:温度升高至40℃时,有机相粘度下降30%,分离速度提高20%,但产物热稳定性需验证。

三、方案优化设计

1. 工艺参数优化

转速梯度控制:采用变频驱动,初始阶段1500 rpm(防乳化),分离阶段升至3000 rpm(强化分层)。

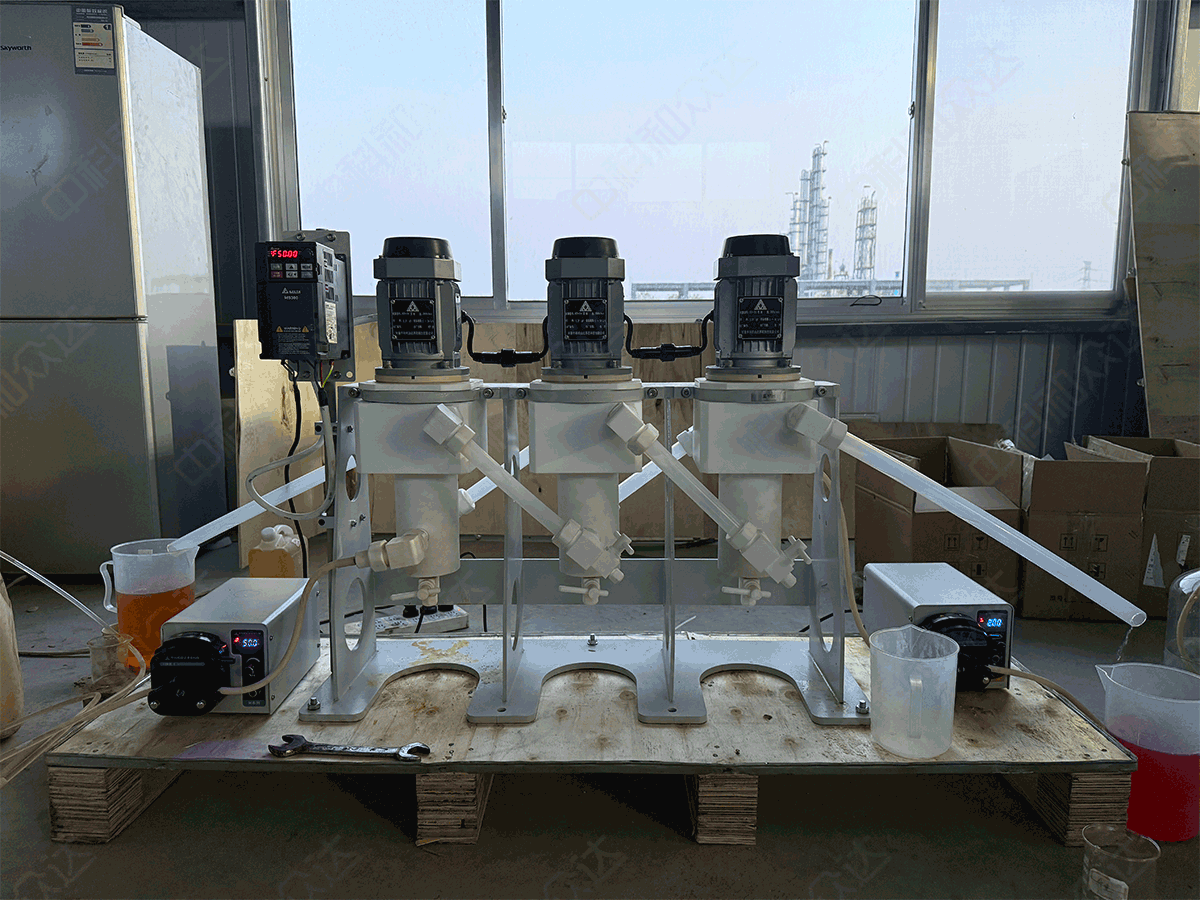

多级串联设计:针对复杂体系(如含悬浮颗粒),采用三级离心机串联,级间pH调节(案例:某农药生产收率从82%→94%)。

2. 结构创新

涡流抑制叶片:转鼓内增设导流片,减少湍流。

CIPS:设备可配备CIPS在位清洗系统,保证设备内部的清洁度防止堵塞。

模块化设计:标准接口快速更换堰板,适应不同物料处理需求。

离心萃取机作为高效分离技术的核心装备,其与连续流化学、智能制造技术的深度融合,将推动有机合成生产向更高效、更绿色的方向迭代升级。

注:文章内容来自于网络,如有侵权,请联系删除!